大跨径梁拱组合体系拱桥整体顶推 施工工艺的介绍

张 鹤1,高明生2,田春艳1

(1.北京市建设工程质量第三检测所有限责任公司,北京 100037;2.北京市政一建设工程有限责任公司,北京 100083)

摘 要:兰州市深安黄河大桥主桥结构为大跨径梁拱组合体系拱桥,空间受力变化复杂。针对该工程的特点,主桥施工采用集顶升、平移、横向调整于一体的步履式顶推设备,在计算机控制下,进行整体顶推施工,实现了顶推过程的自动化控制,提高了顶推过程中控制的精度,降低了施工的难度,加快了施工的进度。类似工程可参考借鉴该工程施工的成功经验。

关键词:梁拱组合体系拱桥;步履式顶推设备;整体顶推施工;自动化控制

中图分类号: 文献标志码:B 文章编号:1009-7767(2014)04-0000-00

Introduction of Overall Incremental Launching Construction Technology of

Long-span Beam-arch Composite Arch Bridge

Zhang He,Gao Mingsheng,Tian Chunyan

目前,顶推施工技术已广泛应用于预应力钢筋混凝土等截面连续梁桥和斜拉桥梁的施工中,顶推施工技术日趋成熟[1-2]。但对于大跨径梁拱组合体系拱桥整体顶推施工技术应用较少,因为在顶推过程中空间异形结构组合体系拱桥受力变化复杂,其在国内成功应用的案例屈指可数[3-4]。以兰州市深安黄河大桥主桥整体顶推施工为工程背景,对步履式多点顶推施工技术在大跨径梁拱组合体系拱桥整体顶推施工中的应用进行介绍与推广。

1 工程概况

兰州市深安黄河大桥位于兰州市西固区与安宁区之间,南起西固区深沟桥,横跨黄河联通北岸的安宁区,距上游西沙黄河大桥约15km,距下游银滩黄河大桥约5km。深安黄河大桥两端规划的道路T088号路和T520号路为东北—西南走向,是城市骨干路网规划位于城区西部的一条城市主干道,与黄河南岸的南滨河路及黄河北岸的北滨河路相交。

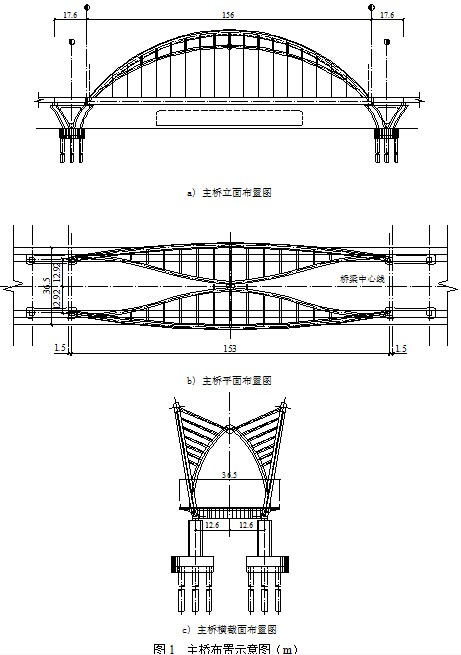

深安黄河大桥主桥采用下承式蝶形钢拱叠合梁桥,跨径156m,桥宽36.5m,梁高3.5m,吊索间距8m,主墩采用V型墩,圆端形承台,桩基础为2.0m钻孔灌注桩。

拱肋系统由主拱肋、副拱肋、主副拱肋之间的横向连杆以及拱顶支撑等构件组成。主拱肋跨径153m,外倾10°,立面矢高37.669m。副拱肋轴线为空间曲线,立面矢高30m。主副拱肋之间设横向连杆,间距8m。拱顶设3道横撑,间距8m。主桥拱肋为钢结构,材料为Q345qD。

梁拱间布设吊杆,间距8m,全桥共布设17对吊杆。用于平衡拱推力的系杆采用环氧涂层钢绞线,主梁单侧箱内布置6根水平系杆,每根系杆由37股φ15.2mm钢绞线组成。

拱桥主梁为等截面钢-混凝土叠合梁结构,全高3.5m,全宽36.5m。叠合梁钢材材质为Q345qD,为主纵梁(闭口边箱梁)、中横梁、端横梁、小纵梁组成的双主梁梁格体系。其中:纵梁每8m(跨中10.5m,拱梁交界段8.65m)为一个节段,每间隔4m设置一道横梁,每两道横梁之间设置两道小纵梁。

主桥布置见图1。

2 主桥施工方案

深安黄河大桥所处黄河段水位深5~6m,水流湍急,且河床板结不利于钢管桩成桩。为了使工程安全顺利的进行,且减少施工对河道的影响,结合主桥结构特点和现场条件,对主桥钢结构采用多点顶推滑移法施工,即先在岸上进行整体钢结构的拼装焊接,再通过顶推墩及步履式顶升滑移装置,进行整体钢结构顶推滑移,最后落梁就位成桥。施工要点如下:

1) 岸上拼装焊接

在北滨河路北侧的陆地上(现状T520号路)设置临时拼装墩,组成拼装支架;然后利用履带吊和汽车吊配合将钢结构主桥各部件吊装于临时拼装支架上,焊接成型,并加设临时支撑体系,以提升主桥整体刚度。

2) 整体顶推滑移

通过预先施工完成的9组临时顶推墩(其中2组位于河床内),利用步履式顶升滑移装置,“顶”“推”交替进行,先将整体钢结构托起,再向前推送,然后将整体钢结构下放搁置于临时墩上,顶推油缸使其缩缸到底,完成1次循环。不断重复上述步骤,最终将主桥送到黄河上的预定位置(两主桥桥墩跨间)。

3) 落梁就位成桥

利用步履式顶升滑移装置的顶升千斤顶,将顶推至两主桥桥墩跨间的整体钢结构主桥整体顶升一定高度后,调整结构纵横向轴线,然后整体落架,连接支座,拆除顶推滑移装置,完成顶推作业。

3 主桥顶推施工工艺

3.1 顶推概况

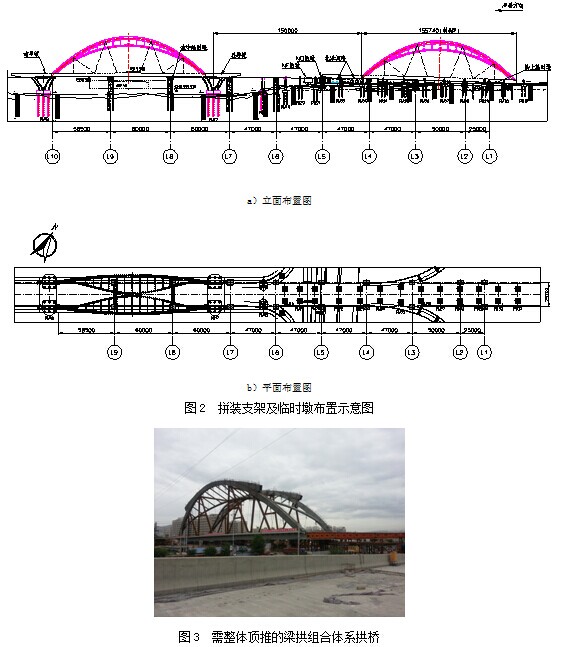

桥体安装及顶推滑移所需的拼装支架及临时墩布置如图2所示,共布置9组18个临时墩,外加1组(2个)竖向顶升千斤顶。拼装区位于黄河北岸,由北向南滑移。顶推时,在桥的顶推方向有前导梁引导桥体的顶推,主桥尾部滑移至L2后安装后导梁。需整体顶推的梁拱组合体系拱桥见图3。

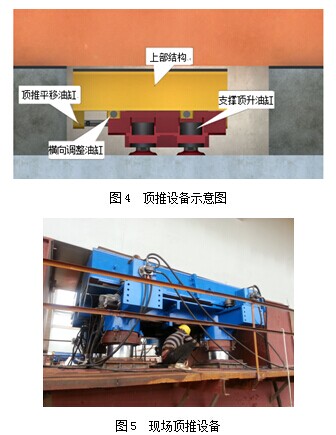

3.2 顶推设备介绍

该工程所采用的顶推设备主要为一套带顶升油缸、顶推油缸、横向调整油缸的机械结构系统,其利用液压泵站的驱动来实现顶推。该套顶推设备集顶升、平移、横向调整于一体,在计算机的控制下,实现桥体的竖向、顺桥向、横桥向的移动或调整,从而保证桥体的坡度及全桥线形。顶推设备示意图和实物见图4和图5。

该设备利用“顶”“推”“降”“缩”4个步骤交替进行,先将主桥整体顶升托起;然后顶推平移油缸向前推送1个行程;之后将主桥整体下降置于临时垫梁上;顶推平移油缸再缩缸到底,完成1个行程的顶推;继续进行下一个循环,通过往复顶推步骤,最终将主桥顶推到预定的位置。顶推设备的支撑顶升油缸安装于下部结构内,其支撑面在临时墩上,下部结构和上部结构之间通过安装聚四氟乙烯板和不锈钢板进行滑动,滑动时支撑顶升油缸和下部结构相对于临时墩不动。整套设备按照机械标准设计制造,调节精度高,能更好地满足深安黄河大桥对载荷和变形的控制要求;全液压系统驱动,整机体积小、重量轻,运行比较平稳,液压保护齐全,安全性比较高。

对于顶推施工,该设备具有如下优点:

1)滑动摩擦全部产生于顶推设备内部,因此临时墩不受水平载荷;

2)顶推设备分布在各临时墩上,形成多点推进,保证了主桥的前进方向;

3)两侧的支撑顶升油缸可以灵活适应主桥的坡度变化;

4)横向调整油缸可以保证主桥水平移动时不会产生横桥向偏移;

5)整套设备集顶升、平移、横向调整于一体,成本低。

3.3 顶推设备的布置及顶推施工工序

1) 顶推设备的布置

根据顶推工艺,主桥顶推时,最多布置16个顶推点。顶推1个工序后,易墩换顶,将顶推设备重新换到后面即将受力的临时墩上面,继续顶推施工。通过不断的顶推和易墩换顶,可实现钢拱梁逐段前进。

2) 顶推施工工序

①顶推前的准备和检查:在正式顶推前,需安装和调试顶推设备,现场顶推所使用的顶推设备在正式启用之前,参照实际工况,在试验台上进行了全面的设备性能考核,在确认设备正常以后才进场安装就位。在确认现场安装的液压泵站、液压油缸、计算机控制系统调试正常后,还应对其进行全面的检查,并做好相应的检查记录,检查内容包括顶推设备的全面检查、主桥结构的检查、现场测量监控设施的检查以及各种应急措施与预案的检查。

②加载与升降试验:在顶推过程中,每顶推1个行程,钢拱梁都要顶升与下降1次。因此,钢拱梁的同步升降试验尤为重要。首先对每个顶升点逐级加载,按20%、40%、60%、80%、100%的顺序递增;加载过程中,记录各点的变形等参数,并核实是否超载。在加载试验完成后,由计算机控制,进行升降试验,观察支撑顶升油缸升降的同步情况。然后根据加载与升降试验记录,检查各项数据是否在设计范围内,如超出设计范围,则需要分析原因,并予以解决改进。

③试顶推:根据预先设定好的参数对钢拱梁进行试顶推。在试顶推过程中,对各点的位置与负载等参数进行监控,观察系统的同步控制状况。通过试顶推,检验顶推控制策略是否正确,各种参数设定是否恰当;观察滑板工作是否正常;顶推指挥系统是否顺畅,操作与实施人员工作配合是否熟练;钢拱梁的受力、变形等是否满足设计要求。在试顶推过程中,对于出现的问题,应及时进行整改。

④正式顶推:在认真做好以上工作,各项指标达到设计要求后进行正式顶推,整个顶推过程由设定好的计算机程序自动控制。在顶推过程中,对钢拱梁的线形及应力进行实时监控,确保结构的安全和安装到位。当发现梁体中线偏位过大,或纵梁体局部应力过大,或导梁杆件有变形、螺栓松动、导梁与梁体连接有松动和变形情况时,应停止顶推,并对顶推方案进行优化调整,确保上述问题解决好后,方可继续顶推。随着顶推的进行,顶推设备会根据需要逐渐增加。每一次增加顶推设备后,须按流程进行系统的调试与试验。

⑤落梁:顶推到位后,拆除顶推设备;将支撑顶升油缸安装到临时垫梁下面;支撑顶升油缸同步顶升,使得临时垫梁不受力;拆除临时垫梁,支撑顶升油缸同步下降,使得主桥完全落到永久垫石上面;拆除支撑顶升油缸。

3.4 顶推过程中的施工监控

对深安黄河大桥主桥梁拱整体进行顶推,顶推质量达到3300t,顶推距离超过300m,施工难度大,在顶推过程中空间异形结构组合体系拱桥受力变化复杂。因此,在顶推过程中,必须对钢拱梁的线形、关键截面的应力以及位移进行实时监测,从而保证顶推施工的顺利进行。

1)应力监测

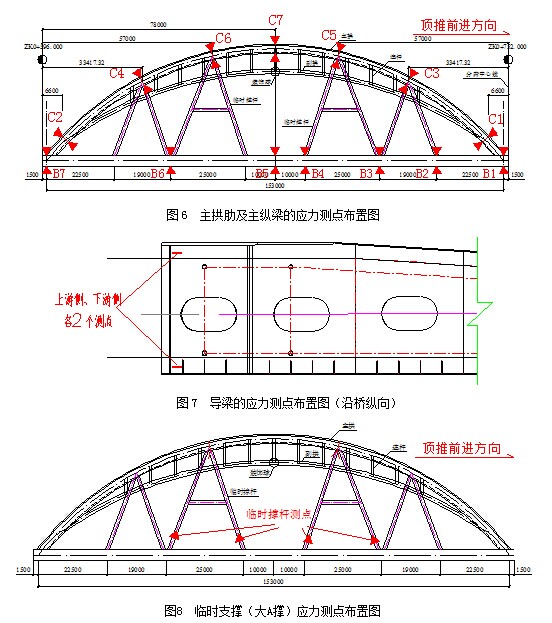

顶推过程中,主拱肋的应力监测截面为拱脚、拱顶及临时支撑与主拱肋连接的部位,主纵梁的应力监测截面为主纵梁的端部、计算应力较大处以及主纵梁与临时撑杆连接处截面,导梁的应力监测截面为尾端与主梁相接处,应力测点布置见图6和图7。应力变化较大的临时支撑(大A撑)的应力测点布设见图8。

2)变形监测

顶推过程中,对主纵梁、导梁以及主拱肋进行变形监测。主纵梁的变形测点布置在主纵梁的前后两端、跨中以及主纵梁与临时撑杆连接的部位,导梁的变形测点布置在导梁的端部,主拱肋的变形测点布置在拱肋的1/4跨、3/8跨、1/2跨、5/8跨、3/4跨位置。变形测点布置见图9和图10。

3)梁体中线偏位监测

顶推施工过程中,2个千斤顶的推力会有差别,为防止梁体被顶偏,应对里梁体中线偏位进行监测。

4)顶推速度和顶推力的监测

监测顶推速度并记录;在顶推施工的控制台前,记录顶推力的变化。

4 结语

目前,深安黄河大桥的顶推施工已顺利完成,在整个顶推过程中,梁拱组合体系拱桥的受力及变形情况均满足设计要求。该工程所采用的集顶升、平移、横向调整于一体的顶推设备,在计算机控制下,实现了顶推过程的智能化控制,提高了顶推过程中控制的精度,大大降低了顶推的难度,加快了施工进度。该工程施工过程中积累的成功经验,可为类似工程提供参考借鉴。

参考文献:

[1]董启军.连续钢箱梁顶推施工[J].施工技术,2005,34(5):20-22.

[2]张贵民,陈湘林.顶推法施工斜拉桥[J].桥梁建设,1998(3):68-71.

[3]袁荣平.大跨度跨线钢管混凝土拱桥整体顶推施工控制研究[J].国防交通工程与技术,2008(3):49-52.

[4]邵长宇.九堡大桥组合结构桥梁的技术构思与特色[J].桥梁建设,2009(6):42-45.

收稿日期:2014-03-24

作者简介:张鹤,男,工程师,硕士,主要从事市政桥梁工程监测、检测工作。