长距离顶管穿越黄河天堑——北京市政四公司顶管施工技术创新再创佳绩

2010年12月31日,在内蒙古包头镫口黄河岸边的顶管施工接收竖井中,经过水下635m长距离连续顶进作业后,直径1.64m的顶管机成功穿越黄河天堑精准入洞,黄河镫口供水(一期)工程长距离顶管施工实现了全线贯通。该工程由北京市市政四建设工程有限责任公司(以下简称“北京市政四公司”)承建。

2011年6月2日,基于黄河镫口供水(一期)工程长距离顶管施工项目的“大粒径卵砾石地层中穿越黄河长距离顶管施工成套技术”成果通过了北京市住房和城乡建设委员会组织的成果鉴定。2012年,该项施工技术成果荣获“北京市政建设集团有限责任公司科学技术创新成果一等奖”及“中国施工企业管理协会科学技术创新成果一等奖”。

工程项目概况

黄河镫口供水(一期)工程位于内蒙古自治区包头市黄河镫口扬水站管理区内,工程内容主要包括:DN1600供水钢管管线穿越黄河河道顶管施工,一次顶进长度为635m;顶管工作井、接收井及其临时工程施工。该工程顶管施工竖井紧临黄河岸边,净距仅10m,顶进管道轴线位于黄河河床水位以下14m位置处,地下水压力高达0.15MPa。顶管施工穿越的地层卵砾石含量高,砾石层中粒径在6cm以上卵石含量为65%左右,其中粒径在10cm以上的卵石含量为22%,最大可见粒径为55cm,稳定性极差。顶管轴线上接收井往北350m范围内上部为细砂、粉细砂,下部为壤土,地下水水位高、补给丰富。顶管始发工作井位于镫口扬水站西泵站与新建岸边泵站之间,平面尺寸为12.8×9.8m,顶高程1002.50m,底高程981.50m,韧脚高程977.568m。顶管接收井位于黄河南岸,平面尺寸为6.8×7.8m,顶高程1002.50m,底高程982.85m,韧脚高程978.918m。按照工程施工组织设计,该工程工作井和接收井均采用排水水枪冲土下沉与不排水空气吸泥法下沉相结合的施工技术,过河管道采用水下机械化顶管法施工。

黄河镫口供水(一期)工程穿长距离顶管平面示意图

该工程要在0.15MPa水压及大粒径卵砾石复合地层条件下,一次性完成635m横穿黄河主河道顶管施工,施工风险程度高,施工技术难度大。据该工程项目经理翟永生介绍,黄河镫口供水(一期)工程管线施工采用机械化顶管施工工法,在位于黄河水位线14m处的高水压、大粒径卵砾石复合地层条件下,实现直径1600mm钢管635m长距离一次成功穿越黄河顶进施工,这在国内尚属首次。

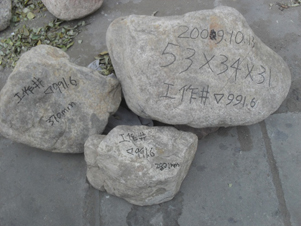

工作井施工时挖掘出的大粒径卵砾石

工程技术难点

从工程地质条件、施工工艺、工程管材等方面因素综合分析,黄河镫口供水(一期)工程穿黄顶管施工有以下几方面特殊难点。

1)水位浅、水压高。顶管轴线段地下水位高,水位埋深在地表1.0~1.8m,顶进中心高程距地表有11.1m的高差,地下水压力较大。穿越地层含水量大、透水性强,如顶进施工不当,极易造成开挖面坍塌和渗水、涌水。

2)穿越地层卵石含量高。顶管轴线段前200m左右穿越地层为砂砾层,颗粒组成多在20mm以下,个别钻孔颗粒在20~60mm,比例占17%左右,顶进阻力大。

3)一次顶进距离长。从始发工作井到接收工作井的距离达到635m ,为一次性穿越黄河的长距离顶管施工,施工难度大。

4)工作井施作难度大。工作井深度较大,始发工作井上部土层为砂砾石层,接收工作井土层基本上为粉砂层,施工区域地下水位高,工作井采用不排水下沉工艺施工时,极易发生突沉、偏斜等不利工况。

砾石型泥水平衡顶管掘进机入洞安装

5)顶管管材为钢管。顶管施工中,一方面钢管接口的焊接时间长,在沙层中极易造成坍塌,另一方面在有中继间结构存在时,钢管接口处的密封防水存在薄弱环节。

6)顶进精度要求高。顶管施工要穿越黄河主河槽,地下水压力大,流沙多,长距离一次性顶进施工中机头姿态及钢管方向偏差控制难度极大。

关键技术创新

为确保黄河镫口供水(一期)工程穿黄顶管施工的顺利进行,北京市政四公司成立了“大粒径卵砾石地层中穿越黄河长距离顶管施工成套技术”专项课题项目攻关小组。

顶管掘进机是顶管施工的关键设备,对黄河镫口供水(一期)工程这样的穿黄长距离顶管工程而言,设备选型更是至关重要。项目工程技术人员在对相关顶管施工机械设备和工艺进行大量的调研和比选的基础上,确定选用日本RASA工业株式会社生产的DH-1350砾石型泥水平衡顶管机。顶管施工主要设备选定后,课题组的工程技术人员组织各方面力量进行相关配套施工技术攻关,取得了多方面的关键施工技术创新成果,形成了成套顶管施工综合施工技术。

1)通过采用排水水枪冲土下沉与不排水空气吸泥法下沉相结合的沉井施工技术,有效地保证了工作井沉井施工的质量。

2)通过系统的理论研究及实际验证,提出了呈矩形分布的沉井后背竖向土抗力分布公式,有效解决了工作井的稳定性控制。

3)根据该工程特定的工程地质条件,对泥水平衡顶管机的掘进机头进行了自主技术改造,增加了二次破碎功能,解决了大粒径卵砾石复合地层中长距离掘进问题。

4)基于顶管机现有监控系统,通过增设自动激光指向仪测量装置和视觉装置,并对其进行二次集成开发,实现了顶进过程中顶管机全过程、全方位、全参数的实时监控,确保了管道长距离的顶进精度。

5)通过对顶管机泥水自动输送装置、通风系统、管内供电系统以及管节止退装置的改进优化,在降低了空间占用率的同时,也提高顶管机的整体施工效率和安全性能。

6)通过采用BIOS+CMC超强润滑减阻材料,配合顶进工艺的优化改进,有效降低顶进阻力,实现了635m一次性长距离顶进。

7)通过顶管机主动铰接和被动铰接相结合纠偏技术、中继间接力顶进优化、洞口密封刷注脂封闭等一系列配套技术的自主改造与创新,保证了周边围岩的稳定性,确保管线顶进质量。

长距离顶进钢管管线内部场景(中继间部位)

在2011年6月北京市住房和城乡建设委员会组织的“大粒径卵砾石地层中穿越黄河长距离顶管施工成套技术”成果鉴定会上,该项工程应用技术科研成果得到了业内专家的高度评价,专家鉴定意见认为:该项技术达到了国内领先水平,丰富了国内长距离顶管穿越河流的施工技术,在类似工程中具有很高的推广应用价值。

“大粒径卵砾石地层中穿越黄河长距离顶管施工成套技术”成果的取得,标志着北京市政四公司顶管施工技术创新再创佳绩,顶管施工综合技术水平跃上了一个新的台阶,形成了独特的核心竞争力。 (通讯员 郭彩霞 虞山)

注:本文刊载于《市政技术》2012年第3期,第2、3页。