破解富水大粒径漂石地层盾构施工世界难题——北京地铁9号线6标区间盾构工程施工侧记

4月10日上午,随着“钻石号”盾构机从海军总医院东北角的地铁施工竖井破洞而出,由北京城建集团设计、施工的北京地铁9号线6标段盾构施工成功下穿玉渊潭地区实现全标段贯通,同时也实现了9号线南北全线大贯通。

迎战盾构工程施工世界难题

工程项目概况 北京地铁9号线位于北京市城区西部,线路起点设在丰台区郭公庄,终点在长河桥北与四号线衔接。9号线全长为16.5km,全部为地下线,共设15座车站。工程于2007年6月陆续开工,计划2012年底前建成通车。

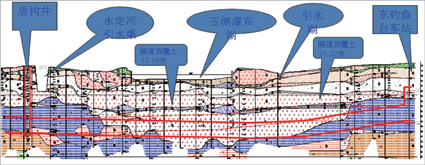

9号线第6标段全长约3.018km,南起世纪坛东、永定河引水渠南岸,经永定河引水渠、玉渊潭东湖,沿首体南路向北,止于4号线国家图书馆站。主要工程施工内容为:2个车站(东钓鱼台站及白石桥南站);3个竖井(世纪坛盾构始发井、东-白区间盾构始发井和接收井);3段区间隧道,军博站-东钓鱼台站区间、东钓鱼台站-白石桥南站区间及白石桥南站-国家图书馆站区间)。

9号线第6标段军博站-东钓鱼台站区间(简称:军—东区间)隧道长1212m,全线采用了盾构法施工。

工程地质条件 军—东区间隧道穿越永定河引水渠(宽45~60m),玉渊潭公园东湖(宽310m)及北侧小湖(宽60~100m)和300m平房区。隧道施工穿越地层主要为砾岩层(区间地质结构示意图中蓝色区域)和为砂卵石层(区间地质结构示意图中白色带红点区域),两种地层结构中均含有大粒径的卵石和漂石。

该区间范围内地层大量接受引水渠及湖水的补给,地下水位较高。该区间隧道底板埋深23~27m,隧道结构完全进入潜水水位。其中在K12+570~K13+350段连续穿越永定河引水渠及玉渊潭公园东湖。

遭遇世界难题 北京城建集团承建的9号线6标是9号线全线施工难度最大、风险最高的标段,其中军—东区间盾构施工区间穿越的是北京乃至世界盾构施工史上罕见的复杂地层。据9号线6标段项目经理商啸旻介绍,军—东区间盾构隧道施工遇到的最大难点有两方面:

1)盾构施工需穿越玉渊潭公园区的一河两湖,这是北京地铁区间隧道盾构施工首次穿越湖泊,该项目盾构隧道穿湖施工被定为特级风险源。

2)盾构施工穿越地层为第三纪强风化~中等风化粘土岩、砾岩及卵砾、漂石层,地层富含地下水。在隧道范围内随机分布有大粒径卵石和漂石,漂石最大粒径达1.5m以上,根据施工中的实际统计:盾构每推进一环遇到20~40cm的漂石约478块;40~60cm的漂石约30块;80cm以上的约4块。卵石强度较大,强度平均值139Mpa,最大可达187Mpa。。

该项目为世界上首例富水大漂石砾岩石地层盾构隧道施工工程,砾岩层、卵石层富含大粒径漂石,这对盾构法施工而言是个极具挑战性的难题。

盾构始发井中挖掘出的1400mm大飘石

“钻石号”盾构机勇闯巨石阵

精心打造“钻石号” 军—东区间盾构隧道施工,盾构机就好比是在富水的密集巨石阵中潜行掘进。因此,盾构掘进设备的选型及整体性能的优劣直接关系到施工的成败。北京城建集团工程技术人员基于国内外相关的盾构机设备选型理论和经验,进行了周密的设备选型方案比选,最后确定与全球著名的硬岩隧道掘进机设备制造商——加拿大LOVAT公司合作,联合设计制造一台专为北京地铁9号线6标段区间盾构隧道工程量身定做的土压平衡盾构机——“钻石号”。

“钻石号”土压平衡盾构机

在盾构机设计制造过程中,为解决在大粒径漂石、卵石密集地层中长距离掘进的技术难题,北京城建集团工程技术人员在盾构机刀盘掘进破岩机理及整体性能改良方面进行了大胆的创新和尝试。据北京城建集团总承包部副经理王良介绍,针对该区间地层中大粒径漂石、卵石密集分布的特殊工况,刀盘设计时提出了以重型撕裂刀锤击撕裂破碎为主、滚刀挤压破碎为辅的掘进破岩新理念,同时配置了强劲的驱动动力,对盾构机的整体性能做了全面的优化和强化。盾构机主要配置及性能指标如下:

1)刀盘采用开口率为30%的轮辐式设计,面板满铺20mm厚的耐磨板,具备刀盘耐磨失效检测系统和中心防泥饼设计。

2)刀具采用密排重型撕裂刀与周边滚刀混合布置,配置刀具磨损失效检测系统。

3)刀盘动力输出1200kw,最大连续工作扭矩619 kN•m,极限脱困扭矩774 kN•m,主轴承直径3130.55mm。

4)渣土改良系统优化配置:①独立注射点泡沫注入系统;②聚合物浆液注入系统;③膨润土泥浆注入系统。

5)内径为850 mm的有轴式螺旋输送器,功率为225 kW,最大扭矩为7.5 kN•m, 可通过最大漂石粒径尺寸为300 mm 。

6)推进系统总推力为3780t,最大掘进速度80mm/min。

刀盘磨损应急修复 尽管事先制定了十分缜密的工程施工组织设计方案,配备了性能优良的盾构设备,但在军—东区间盾构工程近2年半年的施工过程中,还是遭遇了不少出乎预料的特殊风险。

2010年8月2日,当“钻石号”盾构机在该区间右线推进到408至412环时,掘进状况和参数出现异常,盾构设备难以正常推进,被迫停机。经分析初步判断为盾构机刀盘出现了较为严重的刀具失效和刀盘磨损现象。项目部研究决定采取应急抢修措施,在停机位置刀盘正上方开挖检修井,对盾构机刀盘进行全面检查和故障修复。

盾构机面板上形成的宽700cm 深12cm的环形磨损带

现场勘验发现,刀盘、刀具均出现了超出预料的严重磨损失效现象:1)刀盘面板耐磨层及本体出现严重磨损。①从刀盘中心向外辐射,在半径240~270cm的范围内,形成了一个宽30cm、深6cm的环形磨损带;②在半径110~180cm的范围内,形成了一个宽700cm、深12cm的环形磨损带;③刀盘面板及面板下部分本体、4号和5号渣土改良孔、刀盘及刀具磨损检测系统管路等部件磨损严重。2)刀具出现严重磨损。①刀盘面板上各区域布配的重型撕裂刀全部遭到不同程度的严重磨损或毁坏;②除刀盘面板未磨损区域刮刀磨损程度较轻外,其他各部位的刮刀均出现严重磨损或毁坏;③面板周边滚刀刀座、刀箱磨损,但滚刀刀圈已经完全失效。

为恢复盾构机的功能,确定以恢复刀盘原貌并对磨损修复部位适当加强保护为基本原则,采用先进的材料修复工艺,对刀盘进行了全面应急修复,对全部刀具及其他受损部件作了修补或更换,并采取了以下刀盘性能强化改良措施:

1)对刀盘内部裸露在土仓内壁的渣土改良管路采取措施进行二次保护,以减少渣土对管路的磨损。

2)对面板表面渣土入口部位进行耐磨合金堆焊,特殊部位采用耐磨板铺设,用以加强刀盘易磨损部位的耐磨性。

3)对刀盘维修区域和其他撕裂刀配置不足区域增加先行刀具配置数量,以增强锤击破碎效果。

刀盘全面修复改良后,基本解决了特殊地层中大粒径漂石破岩和刀盘、刀具配置与磨损问题,在后期的施工中刀盘破岩效果显著增强,刀具仅需按照正常磨损周期进行换刀作业,未再出现刀盘过度磨损现象。

盾构机被困时刀盘格栅上卡住的卵石

巨石阵中成功脱困 “钻石号”在穿越富水卵漂石⑦层时长时间被困,是该区间盾构隧道施工过程中所遇到的最大难题和风险。

2011年4月11日,当盾构机掘进至右线741环时,在正常掘进情况下突然发生主驱动扭力保护器脱扣现象,再次启动刀盘时发生刀盘卡死现象,经增大扭矩反复试转,仍然无法脱困,最终判定盾构刀盘被卡死,盾构机陷入被困状态。经开仓检查发现,密集型卵石将刀具和刀盘格栅堆积卡死,并有多个直径50cm以上大漂石在刀盘处卡死,大多位于刀盘外侧。

由于盾构机受困区域处于不能随意进入和开挖的特别管制区域,无法从地表开挖应急检修井对盾构机进行检修和脱困处理,项目部工程技术人员根据实际受困状况及以往的工程经验,制定并实施了地下就地脱困应急方案,共尝试采用了4种脱困处理技术措施。

1)向掌子面注入膨润土浆液。具体措施为向土仓内和刀盘面板注入高浓度膨润土砂浆,以期利用膨润土浆液与掌子面之间产生的压力迫使盾构机向后移动脱困。由于被困位置处于高渗透系数的富水卵石⑦层内,膨润土砂浆注入后压力无法保持,脱困失败。

2)减少刀具,降低扭矩。在常压开仓条件下,清理土仓内渣土,并拆除刀盘外周边10把对刀盘扭矩影响较大的撕裂刀,以期降低刀盘扭矩脱困。作业处理后启用盾构机极限脱困扭矩进行脱困,刀盘第一次转动120°、第二次转动280°、再次启动后又被卡住,脱困失败。但实践证明此方法有利于脱困,与其他措施配合可以达到脱困的效果。

3)利用盾构机自身铰接千斤顶向后拖移盾体。此方案是利用盾构机自身铰接千斤顶将盾尾与中盾拉开,再利用铰接千斤顶将盾体向后拖移,以求脱困。为了提供足够的铰接千斤顶拖移反作用力,将盾尾后25环管片用槽钢联接,临时形成一个整体受力结构。采用上述方法,盾构机成功后退了55mm,为最终脱困创造了有利条件。

9号线6标段军-东区间隧道全线贯通

4)彻底清仓,拆除全部周边撕裂刀,清除刀盘面板前渣土。在盾构机被拖拽后退55mm后,清仓并拆除周边16把撕裂刀以进一步减小扭矩,同时将刀盘格栅正面高出刀盘面板20cm范围内渣土全部清理,采用填充膨润土方式将清理完成部位渣土置换并辅以局部简单支护,随后启用极限脱困扭矩,盾构机最终在被困长达40多天后成功脱困,采取后续技术保障措施后盾构机恢复正常掘进。

历尽艰难险阻,“钻石号”终于穿越军-东区间1212m的特殊地层,实现了双线隧道全部贯通,成功破解了富水大粒径漂石地层盾构掘进的世界性难题。北京城建集团工程技术人员在施工实践中敢为人先,探索总结了富水大粒径漂石地层盾构施工系列化施工创新技术,创造了北京地铁工程建设史上一个新的里程碑。(通讯员 虞山)

注:本文刊载于《市政技术》2012年第4期,第1、2、3页。