冰冻海域环境下海底隧道铺装结构及材料的设计与应用研究

“冰冻海域环境下海底隧道铺装结构及材料的设计与应用研究”项目于2009年7月立项,2011年12月通过了青岛科技工程咨询研究院组织的项目技术成果鉴定,项目研究由青岛冠通市政建设有限公司、山东省交通科技研究所、青岛市市政建设发展有限公司等单位合作完成。该课题的研究成果,对于我国北方寒冷冰冻海域乃至全国的海底隧道铺装结构及材料设计具有重要借鉴意义和推广前景。

该研究项目于荣获2012年度“全国市政行业市政工程科学技术奖”二等奖。

项目研究概况介绍

隧道是公路交通的咽喉,对交通有重要的控制作用,隧道路面状况对隧道内的交通安全性和行车舒适性影响较大。冰冻海域环境下海底隧道的气候环境、交通状况和路基的支承条件更不同于一般路面,有其特殊性。

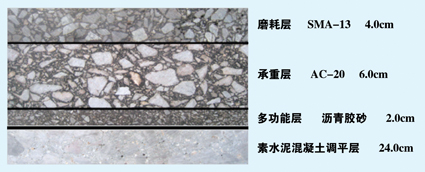

海底隧道铺装结构示意图

“冰冻海域环境下海底隧道铺装结构及材料的设计与应用研究”项目通过产学研结合,历时2年攻关,通过不同结构组合综合对比,自主研发了适用于北方寒冷冰冻海域环境的胶州湾海底隧道铺装典型结构组合方案和配套铺装材料设计及施工关键技术,取得了海底隧道铺装结构及设计领域的关键技术突破,并实现了工程应用。

该项目的实施成果对延长隧道路面的使用寿命,降低隧道路面的维修频率以及由于维修而造成的交通拥堵,实现降耗、减排、改善施工操作性,促进交通基础设施可持续、和谐发展,具有重要的战略意义。

关键技术及创新点

1)适用于海底隧道特殊环境条件的铺装结构组合性能研究。①在对国内外隧道路面尤其是海底隧道的铺面结构及材料设计方法、不同结构形式的应用及损坏情况进行深入调研的基础上,针对胶州湾海底隧道铺装的水文地质、工作环境及交通特性,制定了不同的铺装层推荐结构组合方案,并通过有限元分析对推荐结构组合内部的应力状态进行了分析,从低轴载、大交通量,小梯度温度应力、界面防水联结、应力消散等角度进行了比较分析研究,最终确定了隧道铺装的整体设计思路及刚性基层+防水连接层+应力消散层+温拌阻燃沥青混凝土的结构设计,既可满足寒冷冰冻海域地区海底隧道的结构防水要求,又可兼顾刚性基层表面平整度差的状况,有利于提高施工效率,保证施工质量。②为保证层间联结效果,对刚性基层界面处理形式及处理技术进行了研究,通过对防水黏结层材料粘结性能等的研究,提出了桥面处理工艺、控制标准、检测频率等技术要求,以及应用于海底隧道的SBS改性沥青碎石封层施工标准和检测频率等要求。③创造性地提出了如下铺装结构组合技术方案:(a)磨耗层采用SBS改性沥青SMA-13沥青混合料,设计厚度为4.0cm,该混合料为采用普通SBS改性沥青做胶结料,公称最大粒径为13.2mm的间断密实型混合料,施工过程中加入温拌剂及阻燃剂;(b)承重层采用SBS改性沥青AC-20沥青混合料,设计厚度为6.0cm,该混合料为采用普通SBS改性沥青做胶结料,公称最大粒径为19cm的连续密实型混合料,施工过程中加入温拌剂;(c)多功能层设计厚度为2.0cm,采用SBS改性沥青或橡胶沥青做胶结料,公称最大粒径为4.75cm的密实型混合料(沥青胶砂),施工过程中加入温拌剂;(d)素混凝土板表面采用抛丸处理,以粗糙度作为桥面处理控制指标,控制标准为0.4~0.8cm,处理后的水泥混凝土表面撒布SBS改性沥青或橡胶粉改性沥青防水黏结层,同时撒布5~10单粒径沥青预拌碎石;(e)沥青混凝土层间采用改性乳化沥青做黏层油。

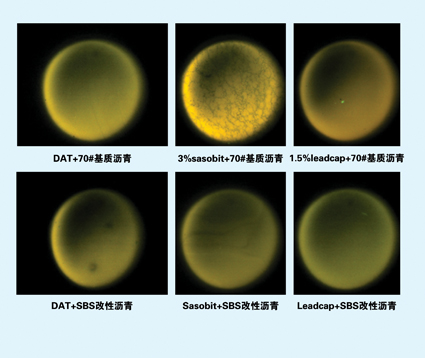

2)隧道沥青混合料温拌与阻燃技术研究。比较分析了EvothermTM-DAT、Sasobit、Leadcap等3种不同温拌剂对基质沥青、SBS改性沥青常规指标、黏温特性、流变特性等性能的影响,借助荧光显微技术分析了3类不同温拌剂在胶结料中的均相分布特征,确认基于乳化平台EvothermTM-DAT温拌剂对SBS温拌沥青胶结料的高、低温性能改变不大且高温方面要略优于其他温拌剂,该温拌剂的加入并没有降低原样SBS改性沥青的性能等级,适宜做隧道铺装温拌材料。

针对温拌沥青混合料设计的特殊性,该课题项目对温拌沥青混合料的级配、材料以及性能和温拌沥青混合料的施工工艺及要求做了详细的基础研究。基于乳化平台的温拌技术EvothermTM-DAT的温拌沥青混合料的性能完全可满足现行规范要求并可达到相应的热拌沥青混合料性能,尤其在冻融劈裂试验残留强度比、车辙动稳定度方面温拌混合料有较大程度的提高,低温性能虽然略有一定程度地削弱,但仍然满足路用性能的要求。

采用不同温拌剂的胶结料荧光显微结构

选用无机物阻燃剂采用外掺的方式配合矿粉作为填料加入,能在沥青燃点附近发生脱水、吸热或者成炭的化学反应,起到较好的阻燃作用,有效改善了沥青的燃烧特性,考虑到性价比等因素,确定阻燃剂选用1250目氢氧化铝,添加量为5%(内掺,重量比)。

3)针对海底隧道铺装结构的特殊性,对沥青混合料各结构层进行级配设计和材料研究。为保证多功能层沥青胶砂混合料的使用性能,该研究课题分别采用SBS改性沥青、橡胶粉改性沥青2种胶结料、连续密实级配、间断密实级配2种级配类型进行目标配合比设计,确定最优沥青含量后,分别进行路用性能对比。通过对多功能层混合料进行高温、低温、抗水损害性能综合验证,试验结果表明,采用细粒径沥青混合料,高温性能没有降低,仍能满足设计的技术要求,同时保持了良好的抗水性性能和低温变形性质,采用橡胶粉改性沥青和间断密实级配对保证多功能层沥青混合料的逐项性能有明显改善作用,考虑到施工工期及作业便利性等因素,通过性能验证最终确定以SBS改性沥青作为胶结料的沥青胶砂作为多功能层。

采用马歇尔击实、旋转压实成型方法,对结构方案涉及的混合料进行目标配合比设计,通过高温车辙试验、低温小梁弯曲试验,冻融劈裂抗水损害试验、汉堡轮辙试验综合验证混合料路用性能,试验结果表明:设计混合料性能满足规范规定技术要求,由此针对隧道使用特点提出相应的技术控制指标。从耐久性角度出发,对改性沥青SMA-13及AC-20沥青混合料、改性沥青胶砂材料进行配比设计,其技术性能指标满足依据隧道路面环境条件所提出的技术性能要求。

4)适用于海底隧道特殊性能的关键技术标准的制定与提出。结合胶州湾海底隧道项目的实施,确定了隧道路面结构施工工艺及施工控制方法,提出了适宜于海底隧道路面结构以及铺装材料技术指标和设计标准,建立了海底隧道温拌沥青路面结构设计方法及施工关键技术标准,提出了海底隧道路面结构施工技术指南。

与国内外同类技术的比较

近年来,国内外在隧道路面结构设计、材料、施工等方面进行了一些相关研究,但在隧道路面铺装方面仍有一些技术问题尚未得到很好的解决,如复合式路面铺装的耐久性、阻燃沥青的评价指标及评价方法、沥青混凝土与水泥混凝土的层间粘结及防水问题、隧道内沥青混合料施工环境问题以及反射裂缝的作用机理和防治方法等。该研究项目旨在综合考虑隧道铺装的使用环境、交通特性及其施工特点,研究开发抗滑性、耐久性、降噪性以及耐油阻燃性能优良的沥青混凝土,采取合理的路面结构及措施降低水泥混凝土路面接缝的反射作用,选择合适的黏结材料以保持水泥混凝土调平层与沥青混凝土面层产生有效连接的层间黏结,提高铺装结构的耐久性能,形成适应海底隧道内特殊环境的路面铺装技术。

基于国内外已有隧道铺装结构病害的调查分析结果,项目组认为胶州湾海底隧道铺装的设计不能简单的照搬国外及国内南方地区的成熟设计理论,隧道铺装结构设计应该兼顾力学和功能性要求,针对本地区的温度(小梯度温度)及荷载(小荷载、大交通量)相应特点,对铺装层结构的高温抗车辙性能及低温抗开裂及变形协调能力做针对性的设计。另外,水泥混凝土的自身平整度及表面的处理方式、细部结构的密水效果、现场作业方式等均对铺装层的最终使用性能有影响。综合胶州湾海底隧道各方面实际条件和相关影响因素,该研究项目提出了防水体系+多功能防水层+承重结构层+表面功能层的组合设计思路,即按照铺装层层位功能定位的概念进行设计,完整的铺装层应为一个多道设防的密水体系,从铺装层顶面到底端各个层位功能互相补充以增加防水的保险系数,以同时满足隧道防水及铺装层使用性能方面的设计要求。

国外对温拌剂和阻燃剂的选择和研究各有侧重,缺乏系统完善的性能评价体系,该项目全面比较了各种温拌剂和阻燃剂的使用特点,确定了合理的材料类型并进行了系统比较,采用针入度评价体系结合黏度体系和SHRP性能分级体系,对掺加不同比例温拌剂的胶结料进行全面评价,借助荧光显微手段对其进行均相分析并辅助确定合适的温拌剂类型,提出了体积指标等效法确定温拌剂掺量,通过阻燃系数法确定阻燃剂掺量,以上测试方法的配套使用在国内尚属首创。

胶州湾海底隧道温拌沥青混凝土路面摊铺作业场景

项目应用成果与效益

该研究项目针对胶州湾海底隧道水文地质、环境条件及交通特性等条件,开展路面铺装结构与材料的系统研究,通过温拌阻燃沥青混合料技术及耐久性良好的路面结构组合的应用,在保证隧道路面质量的同时,也有效地提高了隧道运行的安全性。

基于表面活性的温拌技术在不降低混合料性能的前提下,能显著降低路面摊铺、碾压温度,大大减低了燃料燃烧的辐射、排放物、烟气及有毒气体的排放。国家环境分析测试中心对相同类型的热拌混合料和温拌沥青混合料的气体及烟气排放进行了检测,通过检测表明,二氧化碳和沥青烟的排放分别下降60%和80%以上,氮氧化合物下降70%以上苯可溶物及苯并芘等可以降低排放幅度达80%以上。温拌技术极大地改善了施工作业环境,降低了施工排烟通风成本,节能环保效果明显,同时随着温度的降低,大大降低了沥青胶结料施工过程中的老化程度,有利于提高沥青混合土路面的施工质量和使用寿命。

应用温拌技术所带来的添加剂成本接近26元/t,混合料实际成本增加5%~10%。但综合考虑应用温拌技术可较大幅度节约燃油,不需要添加抗剥落剂,以及沥青混合料性能改善和寿命提高等因素,所产生的综合经济效益将远大于使用温拌添加剂所增加的成本费用。

该项目研究成果及相关工程实践证明,温拌沥青技术是一种适合于长大隧道路面铺装结构的解决方案,该新型绿色材料技术的应用符合我国节能环保及可持续发展的国策,对于实现交通基础设施建设的绿色环保施工具有重要的战略意义。

(青岛冠通市政建设有限公司)

注:本文刊载于《市政技术》2013年第4期,第8~10页。