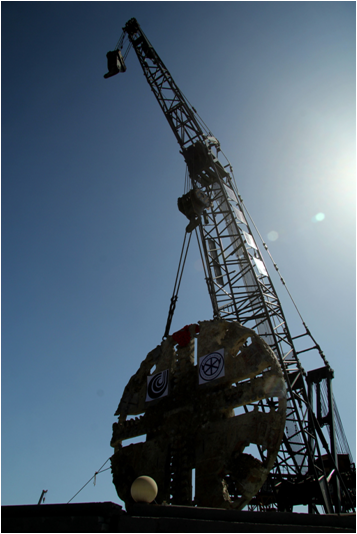

国内首台再制造盾构机地铁隧道掘进贯通出洞

3月24日上午10时,随着精准的起吊信号,巨大的盾构机刀盘被缓缓吊出地面,再制造盾构机S254在北京地铁16号线02标段完成首段2020米地铁隧道洞通,这标志着我国首台再制造盾构机通过了实际工程应用的检验。

盾构机是目前广泛应用于城市轨道交通建设、地下综合管廊等城市地下空间,铁路及公路隧道等工程施工的特大型工程装备。近两年,我国每年有近100台盾构机因达到设计使用寿命而面临报废。这不仅要损失大量资金和资源,而且还要耗费大量的能源对报废盾构机中可回收的钢材进行回炉。因此,提升盾构机的设备利用率,避免机械浪费,实现降本增效,对盾构机进行再制造成为行业内的重大课题。

再制造盾构机S254刀盘起吊现场

北京盾构工程协会是涵盖盾构机制造、盾构施工等产业的一级行业协会。协会一成立,就将推进盾构机再制造作为协会的重要任务之一。首先依托北京建工土木工程公司盾构机维保基地成立了我国第一家盾构机再制造基地,联合再制造技术国家重点实验室和北京奥宇可鑫再制造研究院,共同开展了盾构机再制造的工作。现场出洞的这台盾构机,就是基地成立后生产的第一台再制造盾构机。

这台再制造盾构机的前身是德国海瑞克公司生产的S254土压平衡盾构机,该机于2003年购入,购置价为3700万元人民币。截止到2013年,已先后在北京4条地铁线工程中使用,总计完成掘进里程12km,已出现整机故障频发的现象。这种状态通过普通的大修已不能完全恢复其功能和性能,按照有关规定只能作为报废处理。

在建工土木工程公司领导的支持下,盾构工程协会组织了有关专家对S-254盾构机再制造的可行性从技术和经济等各个方面进行了评估和论证。通过评估,专家们一致认为,应用现在已有的再制造技术,该盾构机有再制造的价值和可行性,应该对其实施再制造。在再制造技术国家重点实验室的指导和北京奥宇可鑫再制造技术研究院的协助下,基地制定了具体的再制造实施方案。方案确定了再制造的内容和实施技术及承担任务的主体单位。

经过近半年的努力,克服了一个又一个的技术难题,S-254盾构机于2015年7月完成了组装验收。验收测试表明所有再制造部分运转正常,刀盘再制造后切削能力甚至比原先更强。对液压系统的测试推算结果显示,这台盾构机的掘进推力、扭矩等关键参数都已恢复到新机状态,完全符合“装备再制造产品应达到或超过新品”的再制造定义。尤其是这台盾构机在再制造过程中,增加了泡沫管路及中心冲水装置,使这台盾构机可以适应更多类型的地层地质进行掘进施工。

据测算,与购置新设备相比,这台再制造盾构机节省资金2000余万元,节省钢材200余吨,按标准煤计可节煤近260吨,减少二氧化碳及其他有害气体排放700余吨。

在再制造盾构机贯通出洞现场,我国再制造工程的创始人、中国工程院院士徐滨士建议,有关部门应制定相关的扶持政策,进一步推进我国盾构机再制造事业的发展。

(北京盾构工程协会 供稿)

注:本文刊载于《市政技术》2016年第3期,第10页。